标准号:GBT 50770-2013

标准名:石油化工安全仪表系统设计规范

发布日期:2013年2月7日

实施日期:2013年9月1日

1总则

1.0.1为了防止和降低石油化工工厂或装置的过程风险,保证人身和财产安全,保护环境,制定本规范。

1.0.2本规范适用于石油化工工厂或装置新建、扩建及改建项目的安全仪表系统的工程设计。

1.0.3石油化工安全仪表系统的工程设计,除应符合本规范外,尚应符合国家现行有关标准的规定。

2术语和缩略语

2.1术语

2.1.1安全仪表系统 safety instrumented system实现一个或多个安全仪表功能的仪表系统。

2.1.2风险risk预期可能发生的特定危险事件和后果。

2.1.3过程风险process risk因非正常事件引起过程条件改变而产生的风险。

2.1.4安全生命周期 safety life cycle从工程方案设计开始到所有安全仪表功能停止使用的全部时间。

2.1.5危险’hazard导致人身伤害或疾病、财产损失、环境破坏等事件的可能。

2.1.6风险评估 risk assessment评估风险大小以及确定风险容许程度的全过程。

2.1.7保护层 protection layer通过控制、预防、减缓等手段降低风险的措施。

2.1.8安全功能safety function为了达到或保持过程的安全状态,由安全仪表系统、其他安全相关系统或外部风险降低设施实现的功能。

2.1.9安全仪表功能 safety instrumented function为了防止、减少危险事件发生或保持过程安全状态,用测量仪表、逻辑控制器、最终元件及相关软件等实现的安全保护功能或安全控制功能。

2.1.10故障fault可导致功能单元执行能力降低或丧失的异常状况。

2.1.11安全完整性 safety integrity在规定的条件和时间内,安全仪表系统完成安全仪表功能的平均概率。

2.1.12安全完整性等级 safety integrity level安全功能的等级。安全完整性等级由低到高为SIL1~SIL4。

2.1.13失效failure功能单元某种功能或执行能力的终止。

2.1.14危险失效 dangerous failure可导致安全仪表系统处于潜在危险或丧失功能的失效。

2.1.15安全失效 safe failure不可能导致安全仪表系统处于潜在危险或丧失功能的失效。

2.1.16测量仪表sensor安全仪表系统的组成部分,用于测量过程变量的设备。

2.1.17逻辑控制器 logic solver安全仪表系统的组成部分,执行逻辑功能的设备。

2.1.18最终元件 final element安全仪表系统的组成部分,执行逻辑控制器指令或设定的动作,使过程达到安全状态的设备。

2.1.19基本过程控制系统 basic process control system响应过程测量以及其他相关设备、其他仪表、控制系统或操作员的输入信号,按过程控制规律、算法、方式,产生输出信号实现过程控制及其相关设备运行的系统。

2.1.20故障安全fail safe安全仪表系统发生故障时,使被控制过程转入预定安全状态。

2.1.21冗余redundancy采用独立执行同一个功能的两个或多个部件或系统,互为备用及切换。

2.1.22容错 fault tolerant在出现故障或错误时,功能单元仍继续执行规定功能的能力。

2.1.23开关量digital variable只有0或1两个数值的变量,用来表示事物或事件的状态。也称为数字变量。

2.1.24开关 switch具有两种稳定位置的状态器件。有软件开关和硬件开关。

2.1.25按钮 push button只有一种稳定位置的状态器件。有软件按钮和硬件按钮。

2.1.26触点 mechanical contact由导电的金属元件组成的机械式电气器件。在外界因素作用下可以改变接通或断开导电状态。

2.1.27接点 contact在外界因素作用下可以改变接通或断开导电状态的电气器件。有机械式和电子式。在可编程序逻辑控制器的运算部件中还有软件接点。

2.1.28常闭接点 normally closed contact在没有外界因素影响时,自然情况下闭合的接点。

2.1.29常开接点 normally open contact在没有外界因素影响时,自然情况下断开的接点。

2.1.30可编程电子系统programmable electronic system基于可以按功能需要编制或改变运行程序的电子设备,用于控制、保护或监视的系统。

3安全生命周期

3.1一般规定

3.1.1石油化工工厂或装置工程设计中,应确定安全仪表系统的安全生命周期内各阶段工作所需要的管理活动。

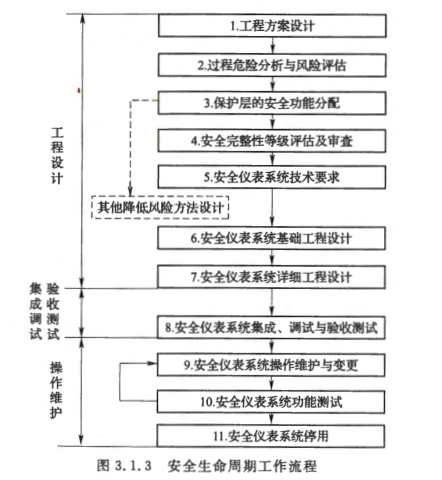

3.1.2安全生命周期宜分为工程设计阶段、集成调试及验收测试阶段和操作维护阶段。

3.1.3安全生命周期工作(图3.1.3)宜包括工程方案设计,过程危险分析与风险评估,保护层的安全功能分配,安全完整性等级评估及审查,安全仪表系统技术要求,安全仪表系统基础工程设计,安全仪表系统详细工程设计,安全仪表系统集成、调试及验收测试,安全仪表系统操作维护与变更,安全仪表系统动能测试,安全仪表系统停用等。

3.2工程设计

3.2.1工程方案设计宜包括初步的过程危险分析、主要安全控制策略和措施及相应的说明。

3.2.2过程危险分析和风险评估宜包括识别过程及相关设备的危险事件及原因,危险事件发生的顺序、可能性及后果,确定降低风险的要求和措施,确定安全仪表功能等。过程危险分析和风险评估宜采用危险和可操作性研究方法或预危险分析方法,也可采用安全检查表、故障模式和影响分析、因果分析方法等。

3.2.3保护层安全功能的分配可包括分配预防、控制或减缓过程危险的保护层安全功能,分配安全仪表功能的风险降低目标。保护层的安全功能分配应符合现行国家标准《电气/电子/可编程电子安全相关系统的功能安全》GB/T20438和《过程工业领域安全仪表系统的功能安全》GB/T21109的有关规定。

3.2.4安全完整性等级可根据过程危险分析和保护层功能分配的结果评估并确定。

3.2.5安全仪表系统技术要求可包括安全仪表功能及安全完整性等级、过程安全状态、操作模式、检验测试间隔时间等。

3.2.6安全仪表系统的基础工程设计宜包括安全仪表系统设计说明、安全仪表系统规格书、安全联锁因果表或功能说明等。

3.2.7安全仪表系统的详细工程设计宜包括安全仪表系统设计说明、安全仪表系统规格书、功能逻辑图、组态编程等。

3.3集成、调试及验收测试

3.3.1安全仪表系统集成、调试及验收测试,应符合安全仪表系统规格书及功能逻辑图的技术要求。

3.3.2安全仪表系统调试结果应符合安全仪表系统技术要求。

3.3.3安全仪表系统验收测试应包括工厂验收和现场验收。安全仪表系统硬件、系统软件和应用软件等,应符合安全仪表系统技术要求。

3.4操作维护

3.4.1操作维护应遵循操作维护作业程序,应使操作维护过程符合安全仪表系统技术要求的功能安全。

3.4.2安全仪表系统的硬件和应用软件的修改或变更应符合变更修改程序,并应按审批程序获得授权批准,不应改变设计的安全完整性等级,并应保留变更记录。

3.4.3操作维护人员应定期培训,培训内容宜包括安全仪表系统的功能、可预防的过程危险、测量仪表和最终元件、安全仪表系统的逻辑动作、安全仪表系统及过程变量的报警、安全仪表系统动作后的处理等。

3.4.4功能测试间隔应按安全仪表系统的技术要求确定,并应按测试程序进行功能测试。

3.4.5安全仪表系统的停用应进行审查并得到批准。安全仪表系统更新应制订更新程序。更新后的安全仪表系统应能实现规定的安全仪表功能。

4安全完整性等级

4.1一般规定

4.1.1安全完整性宜包括硬件安全完整性和系统安全完整性。

4.1.2安全完整性等级可分为SIL1、SIL2、SIL3、SIL4。

4.1.3在低要求操作模式时,安全仪表功能的安全完整性等级应采用平均失效概率衡量,宜根据表4.1.3确定。

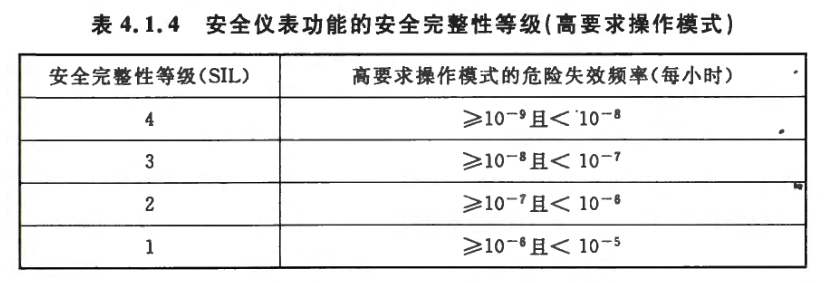

4.1.4在高要求操作模式时,安全仪表功能的安全完整性等级应采用每小时危险失效频率衡量,宜根据表4.1.4确定。

4.2安全完整性等级评估

4.2.1安全完整性等级评估宜包括下列内容:

1确定每个安全仪表功能的安全完整性等级;

2确定诊断、维护和测试要求等。

4.2.2安全完整性等级评估方法应根据工艺过程复杂程度、国家现行标准、风险特性和降低风险的方法、人员经验等确定。主要方法应包括保护层分析法、风险矩阵法、校正的风险图法、经验法及其他方法。

4.2.3安全完整性等级评估宜采用审查会方式。审查的主要文件宜包括工艺管道与仪表流程图、工艺说明书、装置及设备布置图、危险区域划分图、安全联锁因果表及其他有关文件。参加评估的主要人员宜包括工艺、过程控制(仪表)、安全、设备、生产操作及管理等方面。

5设计基本原则

5.0.1安全仪表系统的工程设计应满足石油化工工厂或装置的安全仪表功能、安全完整性等级等要求。

5.0.2安全仪表系统的工程设计应兼顾可靠性、可用性、可维护性、可追测性和经济性,应防止设计不足或过度设计。

5.0.3安全仪表系统应由测量仪表、逻辑控制器和最终元件等组成。

5.0.4安全仪表系统的功能应根据过程危险及可操作性分析,人员、过程、设备及环境的安全保护,以及安全完整性等级等要求确定。

5.0.5石油化工工厂或装置的安全完整性等级不应高于SIL3级。

5.0.6安全仪表系统应符合安全完整性等级要求,安全完整性等级可采用计算安全仪表系统的失效概率的方法确定。

5.0.7安全仪表系统可实现一个或多个安全仪表功能,多个安全仪表功能可使用同一个安全仪表系统。当多个安全仪表功能在同一个安全仪表系统内实现时,系统内的共用部分应符合各功能中最高安全完整性等级要求。

5.0.8安全仪表系统应独立于基本过程控制系统,并应独立完成安全仪表功能。

5.0.9安全仪表系统不应介入或取代基本过程控制系统的工作。

5.0.10基本过程控制系统不应介入安全仪表系统的运行或逻辑运算。

5.0.1l安全仪表系统应设计成故障安全型。当安全仪表系统内部产生故障时,安全仪表系统应能按设计预定方式,将过程转入安全状态。

5.0.12安全仪表系统的逻辑控制器应具有硬件和软件自诊断功能。

5.0.13安全仪表系统的中间环节应少。

5.0.14逻辑控制器的中央处理单元、输入输出单元、通信单元及电源单元等,应采用冗余技术。

5.0.15安全仪表系统应根据国家现行有关防雷标准的规定实施系统防雷工程。

5.0.16安全仪表系统的交流供电宜采用双路不间断电源的供电方式。

5.0.17安全仪表系统的接地应采用等电位连接方式。

5.0.18安全仪表系统的硬件、操作系统及编程软件应采用正式发布版本。

5.0.19安全仪表系统软件、编程、升级或修改等文档应备份。

5.0.20安全仪表系统内的设备宜设置同一时钟。

5.0.21在大型石油化工项目中设置多套安全仪表系统时,每套系统应能独立工作。

5.0.22当安全仪表系统输入、输出信号线路中有可能存在来自外部的危险干扰信号时,应采取隔离器、继电器等隔离措施。

6-15节略。

下载地址:

GBT 50770-2013 石油化工安全仪表系统设计规范.pdf:

https://url00.ctfile.com/f/15961800-701992041-d06b39?p=5851

(访问密码: 5851)