2022年9月30日,中国化学品安全协会发布《关于征求《化工企业设备及管线打开作业实施指南(征求意见稿)》等4项团体标准意见的函》,

对4项团体标准开展征求意见:

《化工企业设备及管线打开作业实施指南(征求意见稿)》

《化工企业风险分级管控与隐患排查治理双重预防机制实施导则(征求意见稿)》

《化学品企业作业安全分析(JSA)实施指南(征求意见稿)》

《化工企业操作规程编写指南(征求意见稿)》。

化工企业作业安全分析(JSA)实施指南

1 范围

本文件提供了用于化工企业在实施作业安全分析(以下简称“JSA”)过程中的技术要求和分析步骤的建议,包括建议实施范围、分析前准备、作业步骤划分、危害因素识别、风险评价和制定风险控制措施。

本文件适用于化工企业生产、检维修和工程施工现场的作业安全分析。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件。不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 6441 企业职工伤亡事故分类标准

GB/T 13861 生产过程危险和有害因素分类与代码

GB 30871 危险化学品企业特殊作业安全规范

GB/T 45001 职业健康安全管理体系要求及使用指南

TCOSHA 004 危险源辨识,风险评价和控制措施策划 指南

3 术语和定义

AQ/T 3034、GB/T 45001、TCOSHA 004界定的术语和定义适用于本文件。

4 作业安全分析流程

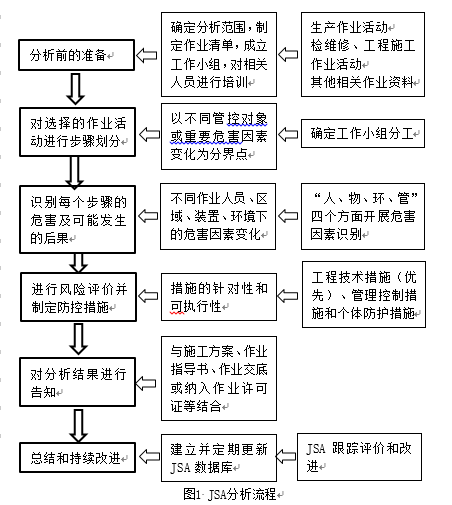

作业安全分析应结合具体作业情况进行分析,JSA分析的一般流程见图1,具体可参照本文件以及给出的相关范例进行取舍和补充。

图1 JSA分析流程

5 基本要求

5.1 建议实施范围

5.1.1 特级动火作业、Ⅲ级及以上高处作业、无作业方案的吊装作业以及进入有毒、可燃介质或情况不明受限空间作业等特殊作业,施工作业前应展JSA。

5.1.2 交叉作业、临边作业、临水作业、临近高压带电体的作业、设备封盖(封头)拆卸、设备(管线)试压、非常规采样以及高温、高压、易燃易爆、高毒等介质临时接管线等高风险的非常规作业,施工作业前应开展JSA。

5.1.3 其他特殊作业、高风险的非常规作业,可利用JSA理念和方法,对作业活动进行危害识别、风险管控。

5.2 分析前准备

5.2.1 根据生产操作、检修施工和管理活动等情况划分作业活动,确定作业分析的清单和对象。

5.2.2 成立JSA小组。JSA小组成员应由工艺、设备、安全等专业技术人员和相关作业人员、操作人员、监护人员共同组成,并由基层单位负责人指定组长。 组长应通过JSA相关培训并具备JSA工作的组织协调能力。

5.2.3 分析前应先根据作业的目的收集工艺条件、设备设施情况、环境条件、作业的内容、作业的方法及所用机具、作业的过程、参加作业人员的能力等条件信息,然后按作业任务的实施顺序来分析确定管控的对象。

5.3 作业步骤划分

5.3.1 作业步骤应按实际作业程序划分,一般情况一项作业活动的步骤为3-8步。作业步骤划分时,以主要危害因素的变化作为各步骤的分界点。应保证各个步骤正确的顺序,以防遗漏某些潜在的危害,或者增加一些不存在的危害。

5.3.2 应由工作经验丰富并能完整辨识整个作业、工艺或流程的人划分作业步骤,如工艺人员、设备人员和施工人员等。作业步骤描述应简单明了。

5.4 危害因素识别

5.4.1 识别方法

5.4.1.1 可通过对具有该项作业活动工作经验的人询问交谈、对作业活动的现场观察、查询已有事故(伤害)资料以及获取类似企业作业活动的危害因素辨识材料等方法,对作业活动的每一步骤进行危害的辨识,并将辨识的危害列入作业安全分析表(附录A )中。

5.4.1.2 依据GB/T 13861、GB 6441,从人员行为、作业现场、物料泄漏、设备设施、能量、化学品暴露和管理七个方面,对作业中可能存在的危害因素和可能产生的事故后果进行全面辨识,具体可参考附录B危害因素辨识提示卡示例。

5.4.1.3 JSA小组成员应在组长的组织领导调下,按照专业划分进行危害因素的识别:

a)工艺技术人员提出施工周围环境情况的分析(包括工艺涉及的物料及物料性质),设备、设施的物料处理情况(包括盲板位置,设备和管线的吹扫,蒸煮、置换情况),可能残存物料的部位等;

b)设备技术人员提出施工过程中需要保护的设备(包括电气、仪表设备),设备、设施现存在的缺陷和要注意的风险,施工过程中对设备结构的危害识别内容等;

c)安全员根据施工方案内容识别出人员行为、安全管理、职业卫生等方面的危害因素;

d)承包商作业人员分析需要重点关注的施工内容及存在的危害,需要属地方配合解决的问题等。

5.4.2 危害因素描述

5.4.2.1 结合具体作业情况进行分析,实际操作时因在不同的区域、不同的作业环境及不同的作业设备、人员(包括经验与能力)、时间、地点可能会有不同的分析结果。可参考附录A JSA范例分析该作业步骤可能存在的危害因素,然后结合作业实际,对危害因素加以细化描述。

5.4.2.2 在填写JSA分析表中的“危害因素”一栏时,应注意在描述中说明以下情况:

——危害在什么地方发生的?(环境)

——什么引发的伤害?(危害因素)

——导致何种后果?(触发)

——谁或什么会受到伤害?(暴露)

5.5 风险评价

根据需要对于已经识别出的危害因素,评价导致事件发生的可能性及事件的严重程度,并将两者组合进行评价。可选择风险矩阵法或LEC法,并结合各单位自身实际和其他要求,依据现有控制措施的有效程度,进行风险评价,确定风险等级。风险评价的方法可参考TCOSHA 004中的相关内容。

5.6 风险控制措施制定

5.6.1 JSA小组人员制定控制措施时,从工程技术措施、管理控制措施、个体防护措施和应急措施几个方面,结合作业实际,填写JSA分析表中的“风险控制措施”一栏。

5.6.2 可参考附录C风险控制措施提示卡示例,JSA分析人员制定控制措施时,可选择提示栏中的控制措施,并结合企业实际,进行风险控制措施的制定。特殊作业的相关风险控制措施还应符合《危险化学品企业特殊作业安全规范》(GB 30871)的相关要求。

5.6.3 制定出所有风险的控制措施后,JSA小组长组织对风险控制措施进行评审,应满足:

——是否全面有效的制定了针对性的控制措施;

——对实施该项工作的人员还需提出什么要求;

——风险是否能得到有效控制。

5.6.4 作业前,可结合作业前会议或安全技术交底对所有参加该项作业活动的人员进行JSA告知和签字确认,确认作业人员清楚工作的详细步骤、每个步骤的潜在危害、控制危害的措施和该项工作的具体时间和负责人。如果作业计划、人员或条件改变,则应重新评估作业风险,否则应立即停止作业。

5.7 总结和持续改进

5.7.1 作业过程中如出现新的风险、发生未遂事件或者事故,应重新组织进行JSA。

5.7.2 作业任务完成后,作业人员总结经验,若发现JSA过程中的缺陷和不足,向JSA小组反馈。作业负责人进行JSA跟踪评价,判断作业人员对JSA的参与和理解程度。

5.7.3 应持续地组织JSA评审工作,确保专业责任落地、JSA培训到位、危害识别内容全面和准确、风险控制措施有效和落地。对于集中出现的问题应对相关管理制度、操作规程或作业指导书中的相关控制措施进行更新。JSA质量评分标准参见附录D。

5.7.4 企业应建立并定期更新JSA数据库,确保JSA工作的持续改进。可结合企业生产和施工作业的实际特点,对优秀的JSA案例进行整理,形成针对不同作业情况下的JSA数据库,以此作为后续JSA工作的有效参考和指导。有条件的企业可针对JSA流程、适用人员,设计JSA功能架构,开发JSA数据库应用软件,提升企业的JSA工作质量和效率。

下载地址(普通下载)

化学品企业作业安全分析(JSA)实施指南(征求意见稿).docx:

https://url00.ctfile.com/f/15961800-690137848-4cf3af?p=5851

(访问密码: 5851)