2022年9月30日,中国化学品安全协会发布《关于征求《化工企业设备及管线打开作业实施指南(征求意见稿)》等4项团体标准意见的函》,

对4项团体标准开展征求意见:

《化工企业设备及管线打开作业实施指南(征求意见稿)》

《化工企业风险分级管控与隐患排查治理双重预防机制实施导则(征求意见稿)》

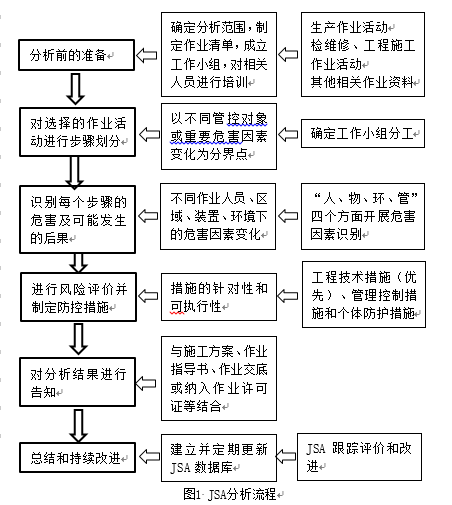

《化学品企业作业安全分析(JSA)实施指南(征求意见稿)》

《化工企业操作规程编写指南(征求意见稿)》。

1 范围

本文件规定了化工企业安全风险分级管控与隐患排查治理双重预防机制(以下简称双重预防机制)的内容、方法与工作程序。

本文件适用于化工企业危险源识别、安全风险评价、安全风险分级、安全风险管控及事故隐患排查、治理。

2 规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 18218 危险化学品重大危险源辨识

GB/T 13861 生产过程危险和有害因素分类与代码

GB/T 23694 风险管理 术语

GB/T 27921 风险管理 风险评估技术

AQ/T 3034 化工过程安全管理导则

AQ/T 3046 化工企业定量风险评估导则

AQ 3013 危险化学品从业单位安全标准化通用规范

3 术语和定义

下列术语和定义适用于本文件。

风险点 Risk Installation

存在安全风险的设施、部位、场所和区域,以及在设施、部位、场所和区域实施的伴随风险的作业活动,或以上两者的组合。

3.2

现有风险 existing risk

风险点在现有管控措施有效的情况下潜在的风险。

3.3

原始风险 Inherent risk

风险点因其固有危险性而潜在的风险,即风险点在不考虑现有管控措施的情况下可能潜在的风险。

3.4

可接受风险 acceptable risk

依据风险评价准则,处于企业可以接受范围内的现有风险,一般指低风险。

3.5

不可接受风险 unacceptable risk

依据风险评价准则,处于企业不可以接受范围内的现有风险,一般包括重大风险、较大风险。

危险源辨识 Hazard Installation Identification

辨识风险点可能存在的危险源,即可能存在哪些可能发生意外释放的能量或危险物质(即根源)、是否存在导致能量或危险物质约束或限制措施破坏或失效的各种因素(即状态或行为)。

4 总则

4.1 企业应制定并完善风险分级管控、隐患排查治理相关制度,明确责任分工,并组织开展危险源辨识、风险评价、隐患排查治理等相关培训。

4.2 企业应建立安全风险分级管控与隐患排查治理双重预防机制,开展安全风险分级管控和隐患排查治理工作。

4.3 企业应每年对双重预防机制工作的有效性、适宜性进行一次评估,并根据评估结果,对规章制度、风险分级管控、隐患排查治理等各环节进行完善改进,确保双重预防机制持续有效运行。

5 风险分级管控

5.1 安全风险分类分级

5.1.1 企业可将安全风险分为原始风险和现有风险两类进行管理。

5.1.2 企业安全风险分为重大风险、较大风险、一般风险、低风险4个等级,分别用红、橙、黄、蓝4种颜色进行标识。

5.1.3 企业应结合安全风险的等级划分,将安全风险的管控层级分为公司级(厂级)、部门级、车间级(分厂级)、班组级4个层级。安全风险等级越高管控层级越高;上一级负责管控的风险,下一级应同时负责管控。安全风险分级管控责任划分见表1。

表1 安全风险分级管控责任划分

安全风险等级 | 重大风险 | 较大风险 | 一般风险 | 低风险 |

管控层级 | 公司级(厂级) | 部门级 | 车间级(分厂级) | 班组级 |

管控责任人 | 企业包片分管负责人 | 部门负责人(正副职) | 车间负责人(正副职) | 班组长 |

5.1.4 企业应对建设项目规划、设计、试生产、运行和报废等进行全生命周期安全风险管理,各阶段常用危险源辨识和风险评价方法如下:

a)建设项目在规划阶段,应进行安全预评价,辨识在项目选址、外部安全防护距离以及在运行过程中可能潜在的安全风险,并制定相应的安全措施;

b)涉及“两重点一重大”和首次工业化设计的建设项目,必须在项目设计阶段开展危险与可操作性分析(HAZOP);

c)在建设项目试生产阶段和报废阶段,可采用安全检查表等方法进行危险源辨识和风险评价,并制定针对性的安全管控措施;

d)在建设项目正常运行阶段,企业应制定风险分级管控流程,明确危险源辨识范围,确定风险评价单元,采用适用的方法进行危险源辨识和风险评价。

5.2 风险分级管控流程

a)确定风险评价对象及评价单元。

b)依据原始风险判定标准,判定企业各评价对象的原始风险等级。

c)对风险评价对象中的风险点进行危险源辨识。

d)运用风险评价准则,分析发生危害事件的可能性及其后果的严重程度,并进行风险分级。

f)针对不可接受风险制定有针对性的风险消减措施。

h)对于可接受风险,采用日常运行控制的方式进行风险管控,保证风险处于可接受的范围内。

j)对于原始风险,采用日常运行控制的方式进行风险管控,保证风险处于可接受的范围内。

5.3 现有风险管理

5.3.1 确定风险评价对象

5.3.1.1 与生产有关的部门、车间均应确定本单位的评价对象。风险评价对象的划分原则可参照GB 18218 ,并应与危险化学品重大危险源单元划分情况一致。

5.3.2.2 企业应结合实际情况,将每个风险评价对象划分为一个或多个评价单元,列出风险评价对象/单元清单,见附录A。

5.3.2 危险源辨识

5.3.2.1企业危险源辨识的范围,一般包括:

a)作业活动:常规和非常规活动;所有进入作业场所人员的活动,含相关方;原材料、产品的运输和装卸过程;设备设施的废弃、拆除等。

b)设备设施:作业场所的设施、设备、车辆、建构筑物等。

c)企业周边环境。

d)自然灾害(暴雨、地震等)等。

5.3.2.2 企业应采取合适的方法进行危险源辨识。常用的危险源辨识方法及适用对象如下:

a)对涉及重点监管危险化学品、重点监管危险化工工艺和危险化学品重大危险源的生产储存单元采用危险和可操作性分析(HAZOP)方法;

b)针对作业活动采用工作危害分析(JHA)方法,参见附录B;

c)针对设备设施、企业周边环境等采用安全检查表(SCL)方法,参见附录C;

d)企业也可以采用其他方法进行开展危险源辨识和风险评价。

5.3.3 风险评价

5.3.3.1 企业应结合实际情况制定适用的风险评价准则,风险评价准则应包括事件发生可能性、严重性的取值标准以及风险等级的评定标准。

5.3.3.2 风险评价准则可采用风险矩阵分析法(LS)(参见附录D)、作业条件危险性分析法(LEC)(参见附录E)。

5.3.3.3 同一企业不应采用两种及以上的风险评价准则。

5.3.3.4 企业在危险源辨识的基础上,采用风险评价准则对风险点潜在的风险进行评价,确定风险等级。

注:具体风险评价及分级过程,体现在工作危害分析(JHA)记录表及安全检查表(SCL)中。

5.3.4 安全风险管控

5.3.4.1 企业应编制风险清单,并根据安全风险的等级,采用相应的管控方式,风险分级管控要求见表2。

表2 风险分级管控要求

风险 | 管控要求 | |

不可接受 风险 | 重大风险 | 停止作业或生产,立即采取风险消减措施,对风险管控措施中存在的隐患进行治理以降低风险。 |

较大风险 | 立即采取措施降低风险;或建立运行控制程序或方案,定期检查、评估,待具备条件时(3-6个月)采取措施降低风险。 | |

尽可能降低风险 | 一般风险 | 每年评审修订管理制度、操作规程及应急预案,需要时进行修订。必要时,可采取措施进一步降低风险。 |

可接受 风险 | 低风险 | 考虑是否需要补充建立操作规程、作业指导书;或无需采用新的控制措施。 |

5.3.4.2 对于不可接受风险,企业应编制“不可接受风险清单”(参见附录F),并采取安全风险消减措施对风险点存在的隐患进行治理,将风险降至可接受。安全风险消减措施可考虑工程技术、管理、培训教育、人员防护、应急等方面的措施。

5.3.4.3 对于尽可能降低风险和可接受风险,则由相应层级的人员通过事故隐患排查等方式,保证风险点现有管控措施的有效性,或必要时采取措施来改善风险点的管控措施。

5.4 原始风险管理

5.4.1 企业各基层单位及与生产有关的部门,应按原始风险判定准则(参见附录G),对本单位所辖评价对象判定原始风险等级,并形成原始风险分级管控清单(参见附录H)。评价对象的划分同5.3.1条款的要求。

5.4.2 对于评价对象的原始风险,应采用日常运行控制的方式对其进行管控。包括:

a)各种形式的隐患排查及隐患治理;

b)设备设施及安全附件、安全设施的定期检验、检查;

c)管理制度、操作规程的及时更新及培训;

d)应急管理;

e)人员防护等。

5.5 安全风险公示

5.5.1 企业在年度风险管理工作结束后,应对安全风险评价结果进行公示,安全风险公示可分为公司(厂)级、车间级(分厂级)、岗位级三级。

5.5.3 企业应在厂区主要出入口处,设置安全风险公示牌,公示企业原始风险分布四色图、现有风险分布二色图。

5.5.4 企业各车间(分厂)应在本单位辖区主要出入口处或车间(分厂)主要办公场所醒目处,设置安全风险公示牌,公示本单位原始风险分布四色图和现有风险分布二色图。

5.5.5 企业各车间(分厂)应在各评价对象主要出入口醒目处,设置原始风险公示牌。公示牌样例可参考附录I。

5.6 安全风险评价总结

5.6.1 企业应对整体风险评价工作进行总结,建立安全风险统计表,编制公司级、车间(分厂)级安全风险评价报告。安全风险统计表、安全风险评价报告基本内容可参考附录J、附录K。

5.6.2 企业内部各职能管理部门可不必编制风险评价报告,其风险评价结果纳入公司级风险评价报告即可。

5.7 安全风险评价结果培训

企业在每年度阶段性风险评价(包括工作危害分析JHA、安全检查表SCL、危险与可操作性研究HAZOP、现状安全评价、重大危险源专项评价、外部防护距离专项评价等)结束后,应针对风险评价结果开展全员培训,确保员工应掌握企业主要风险、本岗位风险及相应管控措施。

6 事故隐患排查治理

6.1 事故隐患排查形式

6.1.1企业应对各风险点的管控措施完好性持续进行隐患排查,及时发现风险点管控措施存在的缺失或缺陷,并采取风险消减措施整改隐患以将风险降低到可接受的范围内。

6.1.2事故隐患排查的形式包括:、综合性排查、专业性排查、季节性排查、重点时段及节假日前排查、日常排查、事故类比排查、复产复工前排查和外聘专家诊断式排查等。

a)综合性排查:是指以安全生产责任制、各项专业管理制度、安全生产管理制度和化工过程安全管理各要素落实情况为重点开展的全面检查;综合排查的内容应结合企业实际情况,包括各有关专业排查的重点内容,包括管理和现场检查内容。

b)专业性排查:是指工艺、设备、电气、仪表、危险化学品、储运、消防和公用工程等专业对生产各系统进行的排查。

c)季节性排查:是指根据各季节特点开展的专项排查,主要包括:春季以防雷、防静电、防解冻泄漏、防解冻坍塌为重点;夏季以防雷暴、防设备容器超温超压、防台风、防洪、防暑降温为重点;秋季以防雷暴、防火、防静电、防凝保温为重点;冬季以防火、防爆、防雪、防冻防凝、防滑、防静电为重点。

d)重点时段及节假日前排查:是指在重大活动、重点时段和节假日前,对装置生产是否存在异常状况和事故隐患、备用设备状态、备品备件、生产及应急物资储备、保运力量安排、安全保卫、应急、消防等方面进行的排查,特别是要对节假日期间领导干部带班值班、机电仪保运及紧急抢修力量安排、备件及各类物资储备和应急工作进行重点排查。

e)日常排查:是指基层车间(分厂)班组、岗位员工的交接班检查和班中巡回检查,以及基层车间(分厂)管理人员和各专业技术人员的日常性检查;日常排查要加强对关键装置、重点部位、关键环节、重大危险源的检查和巡查。

f)事故类比排查:是指对企业内或同类企业发生安全事故后举一反三的隐患排查。

g)复产复工前排查:是指生产装置因节假日、设备大检修、生产原因等停产较长时间,在重新恢复生产前,需要进行人员培训,对生产工艺、设备设施等进行综合性隐患排查。

h)外聘专家排查:是指聘请外部专家对企业进行的隐患排查。

6.2 事故隐患排查频次

6.2.1 综合排查:

a)企业至少每季度由企业主要负责人或分管负责人组织一次公司级综合性排查;

b)企业基层车间每月由车间(分厂)负责人至少组织一次车间(分厂)级综合性排查。

6.2.2 专业性排查:企业应由各专业管理部门,每季度至少组织一次专业性排查。

6.2.3 季节性排查:企业应根据季节性特征及本单位的生产实际,由企业的有关专业管理部门每季度开展一次有针对性的季节性排查;企业的基层生产车间(分厂)可由企业自主决定是否组织季节性排查。

6.2.4 重点时段及节假日前排查:重大活动、重点时段及节假日前必须由企业有关专业部门及基层车间(分厂)负责人分别组织进行公司级及车间级隐患排查。

6.2.5 日常排查:

a)装置操作人员现场巡检间隔不得大于2小时,涉及“两重点一重大”的生产、储存装置和部位的操作人员现场巡检间隔不得大于1小时;

b)基层车间(分厂)各专业(安全、工艺、设备、电气、仪表等)技术人员每天至少两次对装置现场进行相关专业检查。

6.2.6 事故类比隐患排查:当同类企业发生安全事故时,应由企业相关专业部门组织有关单位及时进行事故类比安全风险隐患专项排查。

6.2.7 当发生以下情形之一时,应根据情况由企业专业管理部门或基层车间(分厂)及时组织进行相关专业性排查:

a)公布实施有关新法律法规、标准规范或原有适用法律法规、标准规范重新修订的;

b)组织机构和人员发生重大调整的;

c)装置工艺、设备、电气、仪表、公用工程或操作参数发生重大改变的;

d)外部安全生产环境发生重大变化的;

e)发生安全事故或对安全事故、事件有新认识的;

f)气候条件发生大的变化或预报可能发生重大自然灾害前。

6.3 事故隐患排查

6.3.1 企业应编制各类隐患排查表,、排查表应包括检查项目、检查内容、检查标准或依据、检查结果等内容。综合排查表可参见附录L。

6.3.2 隐患排查表应明确编制人、审核人、批准人,每年评审修订,并在实际应用中不断完善。

6.3.3 企业应由专业管理部门和基层车间(分厂)制定本专业或本单位的事故隐患检查计划,明确各种排查的目的、要求、内容和负责人。

6.3.4 企业应按计划开展各种事故隐患排查工作,并填写相关事故隐患排查表。

6.4 事故隐患治理

6.4.1 一般事故隐患的治理

6.4.1.1 各类事故隐患排查后,企业应结合自身管理情况,采用事故隐患整改通知单等多种形式,通知责任单位或责任人进行整改。事故隐患整改通知单(包括其他形式的通知)应明确事故隐患等级、整改责任单位或责任人、整改期限、事故隐患产生原因、整改要求等。企业基层车间内部的隐患整改通知方式可结合实际情况适当进行简化。

6.4.1.2 事故隐患整改责任单位或责任整改后,应及时将整改情况反馈到主管部门,由主管部门对整改情况进行复查验证,实现事故隐患治理闭环管理。基层车间(分厂)内部自查发现的事故隐患治理后,由本单位事故隐患治理责任人的上一级人员对事故隐患的整改情况进行复查验证,实现事故隐患治理闭环管理。

6.4.1.3 事故隐患治理后,企业应建立事故隐患排查治理台账。台账内容一般应包括排查类型、事故隐患内容、整改措施、整改期限、整改责任单位或责任人、复查结果、复查人、复查时间等。企业可结合生产规模、管理特点,宜建立公司级、车间级(分厂)、班组级三级事故隐患排查治理台账。公司级台账宜分不同的专业由各专业管理部门分别建立。

6.4.1.4 对于不能立即完成整改的事故隐患,应进行安全风险分析,并应从工程控制、管理、培训教育、个体防护、应急处置等方面采取有效的管控措施,防止在事故隐患治理完成前发生安全事故。

6.4.2 重大事故隐患的治理

6.4.2.1 企业应按《化工和危险化学品生产经营单位重大生产安全事故隐患判定标准(试行)》和企业的重大事故隐患判定标准,至少每半年开展一次重大事故隐患专项自查。

6.4.2.2 对于重大事故隐患,企业主要负责人应组织制定并实施事故隐患治理方案。重大事故隐患治理方案应当包括以下内容:

a)治理的目标和任务;

b)采取的方法和措施;

c)经费和物资的落实;

d)负责治理的机构和人员;

e)治理的时限和要求;

f)安全措施和应急预案。

6.4.2.3 企业应对重大事故隐患进行风险评价(重大事故隐患风险评价记录参见附录M),依据风险评价准则,确定隐患的风险等级。对于构成重大风险的重大事故隐患,应立即采取措施进行整改;如隐患整改需要,应采取生产装置停车等措施。对于构成较大及以下风险的重大事故隐患,应限期完成隐患的整改。

6.4.2.4 对于重大事故隐患,企业应当及时向应急管理部门和有关部门报告。重大事故隐患报告内容应当至少包括:

a)隐患的现状及其产生原因;

b)隐患的危害程度和整改难易程度分析;

c)隐患的治理方案。

6.4.2.5 企业应建立重大事故隐患台账,登记重大隐患排查治理情况。

6.5 事故隐患治理统计分析

6.5.1 企业应由各专业管理部门和基层车间(分厂)分别就本专业、本单位的事故隐患排查治理情况进行阶段性(如每季度、每年)的统计分析。

6.5.2 统计分析内容可包括以下内容:

a)事故隐患整改率(整改期限内);

b)事故隐患数量专业排序;

c)同样、同类事故隐患发生率;

d)事故隐患产生的原因种类等。

6.5.3 企业应根据事故隐患排查治理统计分析的结果,有针对性地制定下一阶段、下一年度事故隐患排查治理的持续改进方向,以达到减少事故隐患的产生率等目的。

下载地址(普通下载)

化工企业风险分级管控与隐患排查治理双重防机制实施导则(征求意见稿).doc:

https://url00.ctfile.com/f/15961800-690137846-d22f4c?p=5851

(访问密码: 5851)