2018.3.12 江西九江石化柴油加氢装置爆炸2死1伤

中国石油化工股份有限公司九江分公司“3.12”60 万吨/年柴油加氢装置原料缓冲罐爆炸事故调查报告

2018年3月12日16时14分,中国石油化工股份有限公司九江分公司(以下简称九江石化)60万吨/年柴油加氢装置加氢原料缓冲罐V501发生爆炸事故,造成2人死亡,1人轻度灼伤,直接经济损失约338万元。

事故发生后,国家安监总局迅速派员赶赴现场,指导事故救援,督导事故调查,研究防范措施。时任省委书记鹿心社、省长刘奇、副省长吴晓军分别作出重要批示,要求“省安监局指导,迅速科学施救,全力做好失联人员搜救和排查;管控好周边安全,防止次生灾害发生;查明原因,举一反三,加强安全防范,全面落实安全责任和措施”。省安监局立即安排张贤义副局长带领有关人员赶赴现场,指导事故现场应急处置、救援和调查工作。九江市委、市政府及浔阳区人民政府立即启动事故应急处置预案,时任市委副书记、市长林彬杨作出指示,市委副书记、政法委书记熊永强,市委常委、常务副市长董金寿,副市长、市公安局局长张荣先,副市长、九江经济技术开发区党工委书记罗文江先后到场指导救援处置工作。

依据《中华人民共和国安全生产法》和《生产安全事故报告

和调查处理条例》(国务院令第493号)等有关法律法规,九江市政府成立了由市安监局、公安局、总工会、质监局、消防支队及浔阳区人民政府组成的事故调查组,并聘请了化工、仪表、应急等方面的3名省级专家作为技术组成员,3月26日调查组委托司法鉴定机构对事故进行了技术鉴定。

事故调查组按照“四不放过”和“科学严谨、依法依规、实事求是、注重实效”的原则,通过现场勘验、调查取证和技术检验检测、鉴定等方式,查明了事故发生的经过、直接原因和间接原因、人员伤亡和财产损失情况,认定了事故性质和责任,提出了对相关责任人和责任单位的处理建议。同时,针对事故原因及暴露出的突出问题,提出了事故防范措施建议。现将有关情况报告如下:

一、 基本情况

(一)事故单位基本情况。

1.企业基本概况。

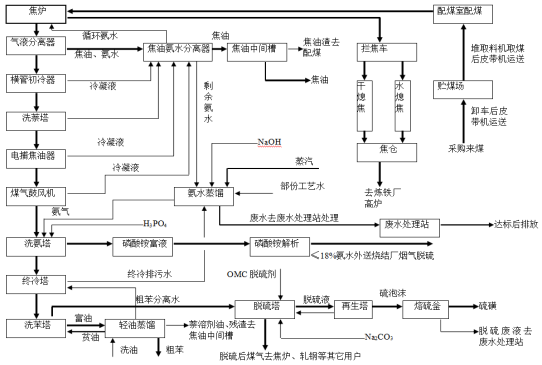

九江石化1980年10月建成投产,注册地点:江西九江,统一社会信用代码:91360400716522330T,经营范围:石油炼制、石油化工及其他化工产品的生产、销售,压力容器检测。厂区现有原油一次加工能力1000万吨/年,综合加工能力800万吨/年,主要有常减压、催化裂化、连续重整、延迟焦化、汽柴油加氢、渣油加氢、加氢裂化、煤制氢、聚丙烯、苯乙烯等主体生产装置,以及配套的公用工程、辅助系统等。产品有汽煤柴油、化工轻油、三苯、液化气、石油焦、聚丙烯、苯乙烯等。原油通过仪-长原油管道进厂,成品油通过九-昌-樟管道、铁路、水路等方式出厂。

2. 企业经营许可情况。

公司现有安全生产许可证、危险化学品登记证、非药品类

易制毒化学品生产备案证明、港口经营许可证、铁路危险货物托运人资质证书、全国工业产品生产许可证,均在有效期内。

3. 企业机构设置及人员配备情况。

(1)机构设置情况。

公司现有办公室(党委办公室)、企业管理部(法律事务部)、党委组织部(人力资源部)、财务部、发展计划部、生产经营部、安全环保监督处、机动处、工程建设部、信息化管理部、审计部、党委宣传部(企业文化部)、纪委(监察处)、群众工作处(工会、团委)等职能部门和炼油运行一部、炼油运行二部、炼油运行三部、炼油运行四部、炼油运行五部、炼油运行六部、煤制氢运行部、化工运行部、油品储运运行部、动力运行部、水务运行部、码头作业部、消防保卫中心、质量管理中心、计量中心、销售中心、技术中心、教培中心、IT支持中心、行政事务中心(离退休职工管理中心)、压力容器检测站等基层生产单位、中心、站。

(2)人员配备情况。

公司现有在岗正式职工2400余人,其中管理人员300人,各

类专业技术人员630余人,技能操作人员1500余人。配备安全管理人员90余人,国家注册安全工程师20人。

(3)公司人员持证情况。

①取得由省安监局、省安全生产考试中心核发的安全生产知识和管理能力考核合格证345人:其中危险化学品生产单位主要负责人2人、安全管理人员(专职、兼职)343人;

②特种作业持证操作人员625人:其中取得加氢工艺176人、聚合工艺61人、裂化工艺165、合成氨工艺70人、氧化工艺31人、烷基化工艺64人、电工作业58人;

③特种设备持证作业人员1237人:其中由九江市质监局、质量管理协会核发的压力容器操作证792人、压力管道操作证171人、锅炉(一级锅炉水处理)作业操作证15人、厂内运输操作证12人、电梯驾驶操作证31人、起重机械操作证15人;由省质监局、省特种设备管理协会核发的锅炉(三级锅炉司炉)操作证201人。

(二)事故车间基本情况。

1.基本情况。

炼油运行一部共有七套装置:1#常减压装置、S-Zorb装置、航煤加氢装置、1#柴油加氢装置、戊烷油加氢装置、1#芳烃抽提装置和1#半再生重整装置(目前停运)。现有员工99人,其中管理人员25人。

1#柴油加氢装置改造历程:装置于1986年3月破土动工,

1990年7月建成,1990年8月8日投料开车,由中国石化洛阳石化工程公司设计,原设计规模为4×105 t/a,装置由反应和分馏两部分组成,年操作时间为8000h,原料为催化柴油或航煤,产品为精制柴油或3#航煤,副产粗汽油。2002年3月,装置进行了扩能改造,经过改造,装置负荷为6×105t/a,采用炉前混氢,冷高分,分馏塔采用1.0MPa蒸汽汽提或氮气汽提,年操作时间为8000h。2010年3月,装置改造为蜡油加氢,规模为5×105t/a,增设了热高分、热低分,由九江石化设计工程有限公司设计。2013年9月,按照公司柴油质量升级安排,将该装置催化剂改为柴油加氢催化剂RS-2200,生产车用柴油。

建设项目安全设施“三同时”情况:2003年12月,江西省安全生产监督管理局验收通过了九江石化催化重整及柴油加氢装置扩能改造项目 ;2010年3月,装置改造为蜡油加氢,规模为5×105t/a,增设了热高分、热低分,由九江石化设计工程有限公司设计,但未办理“三同时”手续;2013年9月,按照公司柴油质量升级安排,将该装置催化剂改为柴油加氢催化剂RS-2200,生产车用柴油,因未改变现有装置,应做相关风险评估,无需办理“三同时”手续。2014年、2017年九江石化委托江西赣安安全生产科学技术咨询服务中心编制了《中国石油化工股份有限公司九江分公司安全现状评价报告》,将事故装置纳入评价范围,进行了安全评价,并据此依法取得安全生产许可证。

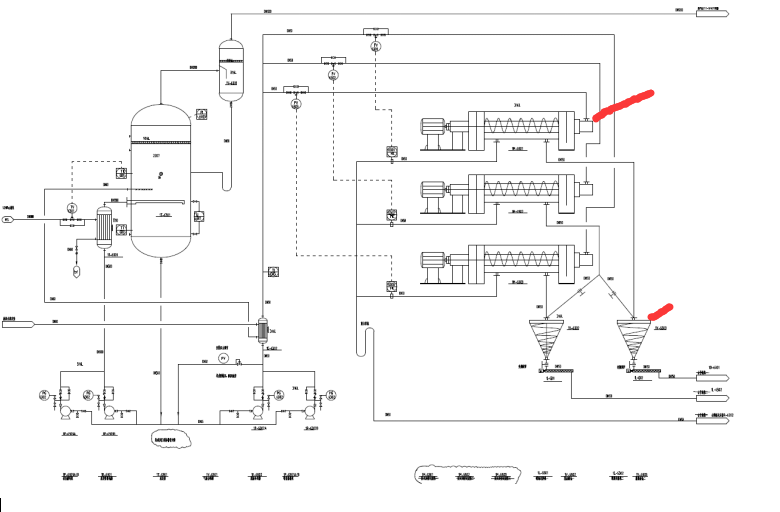

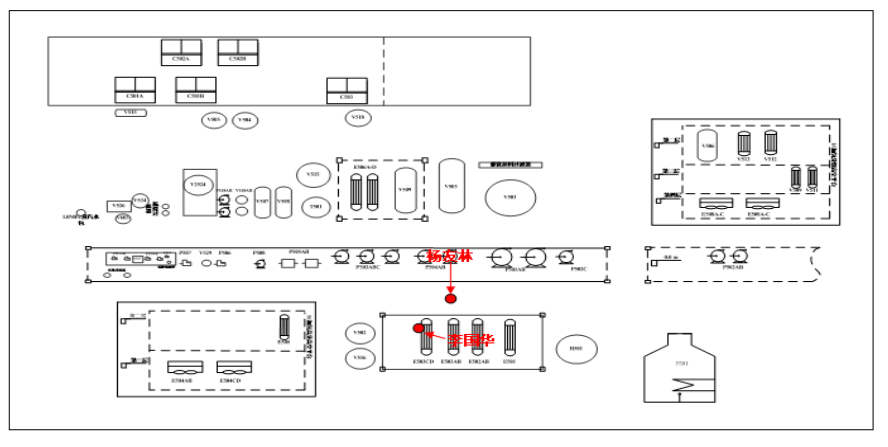

现场平面布置简图

2.事故单元装置和设备设施情况。

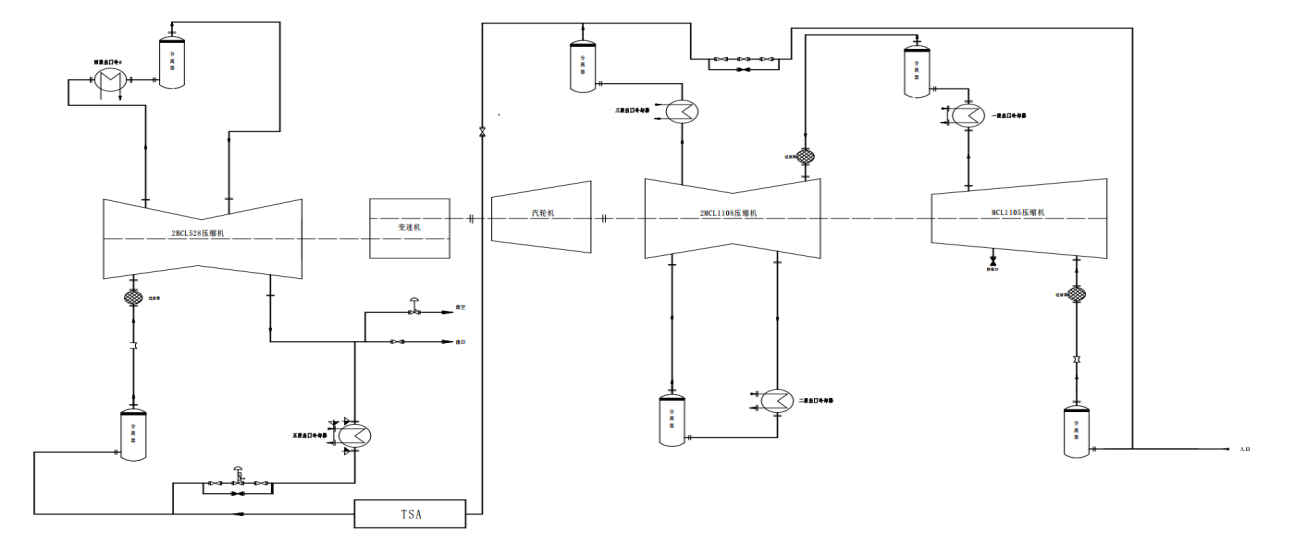

发生事故的60万吨/年柴油加氢装置位于九江石化东北区域,主要由反应部分(包括新氢、循化氢压缩机)、分馏部分以及公用工程部分等组成。

(1)主要设备:原料罐、热高分罐、热低分罐、冷高分罐、冷低分罐、加热炉、反应器、分馏塔、压缩机。

(2)工艺情况:催化裂化装置柴油和常减压装置常二线直供油,经原料油自动反冲洗过滤器后进入原料罐(V501),经加氢进料泵(P501AB)升压后,进入反应馏出物与原料油换热器(E503AB)换热,原料油与混合氢混合后,进入反应馏出物与反应进料换热器(E501AB),经进料加热炉(F501)加热,进入加氢反应器(R501)。装置的新氢自氢气管网(连续重整装置)来,经新氢压缩机入口分液罐(V505)分液后进入新氢压缩机(C501AB),经两级升压后与循环氢压缩机(C502AB)出口的循环氢混合后成为混合氢。(工艺流程图见附件1)

(3) 事故涉及的设备设施情况。

①原料罐V501 。

事故中受到破坏的加氢原料缓冲罐V501(容积54m3,设计压力0.38MPa,工作压力0.2MPa,设计温度70℃,工作温度50℃)位于该装置东北区域,该台设备是1987年12月由兰州石油机械厂制造,1990年随装置投产。2017年3月由江西省锅炉压力容器检验检测研究院(九江分院)对该台设备进行了检验检测,定检符合要求,安全等级为2级,下次检验日期为2021年3月。事故涉及的主要危险物料有柴油,事故发生时加氢原料缓冲罐V501约存有40 t柴油。

②循环氢压缩机

循环氢压缩机(C502B),主机生产厂家为沈阳远大压缩机有限公司,2017年5月出厂,2017年12月投入运行,型号为2D16-11.6/55-6.5。机组配套润滑油泵为两台电机驱动的螺杆泵,A泵、B泵互为主辅。

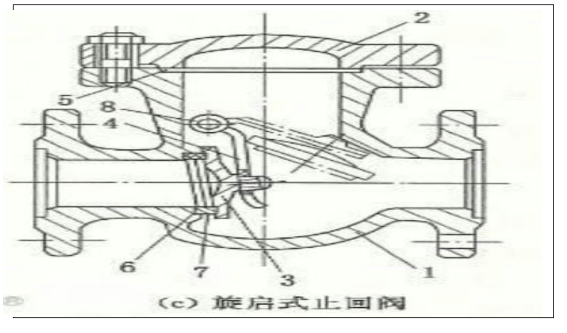

③单向阀

加氢进料泵(P501B)出口串联安装2个单向阀,为旋启式止回阀(结构型式见图)。当管道流体从左往右流动时,阀瓣左侧压力高于右侧压力,此时阀瓣被推离阀座,绕销轴旋转至某一位置,阀门处于开启状态。当阀瓣两侧压差减小到一定值时,阀瓣下落,回到关闭状态。当管道流体反向倒流(从右往左)时,阀瓣右侧压力高于左侧压力,两侧压差产生的作用力将阀瓣压紧在阀座上,流体无法通过。

1—阀体;2—阀盖;3—阀瓣;4—摇杆;5 —垫片;

6—阀体密封圈;7—阀瓣密封圈;8—旋转轴

④自动控制情况

循环氢压缩机(C502B)联锁。当润滑油压力小于等于0.27Mpa时,启动辅油泵;润滑油供油压力小于等于0.20Mpa时,机组联锁停机。工艺联锁。当循环氢压缩机停机后,装置联锁停车,停加氢进料泵(P501AB),关闭反应加热炉(F501)瓦斯快速切断阀(XCV501)。

二、事故发生经过、应急救援及善后处理情况

(一)事故发生经过。

2018年3月12日,炼油运行一部加氢单元运行三班当班,当班人员有副班长杨友林(负责1#柴油加氢装置的操作)、内操杨春春、段谟齐,外操李国华、刘强、张晓文,设备员彭小锋、技术员顾楠。事故发生时,炼油运行一部生产副部长张先平在内操室。

15时00分,杨春春在DCS上发现循环氢压缩机C502B润滑油油压低报警(报警值:低于0.3MPa),打电话通知负责1#加氢装置外操的副班长杨友林到现场确认运行的润滑油泵情况。

15时07分45秒,杨友林到达现场,调节循环氢压缩机C502B润滑油泵的回油阀开度,导致润滑油压力从0.298MPa降至0.27MPa。

15时07分52秒,C502B润滑油油压降至0.27MPa,润滑油A泵联锁启动(自启联锁值0.27MPa),润滑油压力开始上升,杨友林未做处置。15时08分01秒润滑油压力上升到0.5MPa以上,DCS系统发出高压报警,至15时17分45秒,润滑油压力一直处于高压报警状态(最高达到0.551MPa)。内操人员杨春春、段谟齐未对高压报警作出响应。

15时17分,杨友林发现循环氢压缩机C502B润滑油压力异常,回到循环氢压缩机润滑油泵位置,调大回油阀开度将循环氢压缩机C502B润滑油压力降低,15时17分49秒循环氢压缩机C502B润滑油压力降至0.5MPa以下,高压报警解除,杨友林继续调大回油阀开度,至15时25分43秒润滑油压力降至0.394MPa。随后杨友林电话告知张晓文循环氢压缩机C502B两台润滑油泵都启动,让他联系彭小锋处置。

15时49分,彭小锋来到外操室通过DCS监控观察确认

C502B两台润滑油泵都已启动,就和张晓文一起去压缩机现场调整。

15时56分,彭晓锋和张晓文来到润滑油泵现场,彭小锋在现场指挥张晓文把润滑油泵的循环冷却水阀门开大,然后调小润滑油回油阀开度。

16时04分34秒,循环氢压缩机C502B润滑油压力从0.38Mpa上升至0.407Mpa后,彭小锋随即关闭了其中一台润滑油B泵,润滑油压力迅速下降至0.2MPa以下。

16时04分39秒,循环氢压缩机C502B因润滑油压力低联锁停机。

16时04分39秒,循环氢压缩机C502B因润滑油压力低联锁停机,导致已停的润滑油泵B泵再次自行启动,润滑油压力开始上升,至16时04分56秒压力升至0.402MPa(双泵运行),此后直至V501发生爆炸前,润滑油压力一直维持在0.40至0.44MPa之间波动。

16时04分51秒,因循环氢压缩机C502B停机,加氢进料泵P501B联锁停泵,反应加热炉F501瓦斯快速切断阀联锁关闭。

16时05分,杨春春在DCS系统中发现循环氢流量为零,随即向张先平汇报,张先平到操作台检查1#加氢装置的运行情况后,确认了循环氢压缩机C502B已停机。

16时06分,张先平、杨春春连续4次对循环氢压缩机C502B进行第一轮复位,因未点击人工允许启动按钮,复位不成功(复位程序应首先在C502B联锁逻辑界面上,鼠标点击复位按钮,再

点击人工允许启动按钮)。

16时07分,张先平对杨友林下达“关闭热低分罐V515至柴油汽提塔T501的手动阀”,对彭小锋说“检查循环氢压缩机C502B的状况”,通知顾楠说“循环氢压缩机C502B停机了,马上到现场进行处置”I,对内操人员杨春春、段谟齐说“关闭V502、V503、V516、V515的控制阀,注意观察V502、V503、V516的液位”。听到了张先平的指令后,杨友林就去外操室叫人来现场处置,让张晓文先去加热炉F501处确认高压瓦斯进炉快关阀门关闭情况,彭小锋继续留在原地检查循环氢压缩机C502B的状况。

16时09分,杨春春、段谟齐连续八次点击复位按钮对循环氢压缩机C502B的联锁进行第二轮复位操作,因未点击人工允许启动按钮,复位不成功。

16时10分,彭小峰联系已到达外操室的顾楠,确认循环氢压缩机C502B是否具备重启条件,顾楠在外操室连续八次点击复位按钮对循环氢压缩机C502B联锁进行了第三轮复位操作,因未点击人工允许启动按钮,复位未成功,但其随后答复彭小峰具备重启条件。彭小峰因复位未成功无法重启C502B。

16时11分,张先平、杨春春对循环氢压缩机C502联锁进行第四轮复位操作,直接点击了人工允许启动按钮,复位成功。

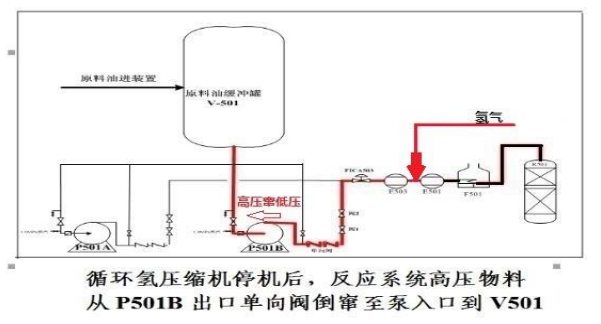

自16时04分51秒加氢进料泵P501B联锁停泵后,来自新氢的氢气(按照紧急停工程序需维持新氢供应)开始推动换热器E503设备内及其与V501的连接管道内的原料柴油通过停止运行的P501B向压力较低的V501流动(与正常生产时流动方向相反),与此同时,来自1#常减压常二线的原料柴油由于P501B的停止运行,无法输送原料柴油,致使V501液位开始升高。16时08分07秒V501高限位报警(液位70%),压力显示为零(表压)。16时09分11秒V501高高限位报警(液位75%),压力显示为零(表压)。在DCS室的张先平、杨春春、段谟齐未对相关液位报警情况进行处置。

16时11分07秒,V501液位达到83.656%,此时换热器E503设备内及其与P501B的连接管道内的原料柴油已全部流入V501,失去柴油液封的高压氢气进入V501,罐内压力自常压开始迅速升高,此后直至发生爆炸V501内液位在79%至83%之间波动。16时12分53秒常二线来料柴油改至4#加氢装置(自P501停泵至改线完成,常二线来料造成V501内柴油增加7.4立方米,P501B停泵时V501液位为54.234%,罐内剩余储存空间为17.4立方米),来自新氢的氢气仍在通过停止运行的P501B进入V501,V501内液位继续在79%至83%之间波动,压力持续升高。16时13分05秒,V501内压力升至0.437MPa(0.437Mpa以上超过压力测量显示上限),并在爆炸发生前保持压力持续上升。

16时14分左右,跑去外操室叫人的杨友林带着刘强、李国华与张晓文在F501处汇合,杨友林现场确认了F501高压瓦斯进炉快关阀门已关闭后,就安排张晓文和刘强前往T501,关闭热低分V515向T501的减油阀门,自己和李国华向加氢反应进料泵P501B方向走去。在途中,杨友林和李国华发现V501人孔处漏油,就急忙赶往P501B,试图关闭泵出口阀。正在现场作业的外协人员张和付,听到杨友林、李国华说的V501漏油情况,觉得情况危险,急忙撤离现场。

16时15分29秒,加氢原料缓冲罐V501发生撕裂,溢出的氢气与空气混合发生燃爆,同时溢出的柴油液体在地面形成流淌火,造成正在赶往关闭P501B出口阀的杨友林、李国华死亡,造成正在1#加氢装置空冷三层平台巡检的林中旗灼伤。

(循环氢压缩机C502B润滑油压力变化情况见附件2;V501内液位、压力变化情况见附件3)

事故现场图

(二)应急救援经过。

事故发生后,九江石化立即启动应急预案,成立现场指挥部,清点现场人员,开展现场救援,组织搜寻失联人员。同时向江西省、九江市政府、中石化集团公司相关部门报告事故情况。

16时15分,公司消防保卫中心接警后,16时18分,第一批10台救援车辆到达现场,立即展开现场救援,随后第二批3台车赶到现场增援。16时30分,地面流淌火全部扑灭;考虑到周边为临氢装置,16时34分,请求九江市消防支队增援;16时40分,火势得到控制;16时50分,九江市消防增援车辆到达现场;17时24分,火点基本熄灭。

在事故救援的同时,公司积极配合地方政府主动向社会发布事故相关信息,强化事故现场安全管控,对事故区域进行警戒隔离、安排人员24小时值守,对事故装置残存物料进行了妥善处置和加装盲板隔离,事故区域安全得到有效管控,以确保不发生次生事故。

(三)人员伤亡情况。

伤亡人数:死亡2人,轻伤1人。

1. 杨友林:男,49岁,1#加氢副班长、外操班实际负责人,中专文化,死亡。

2. 李国华:男,52岁,加氢外操,高中文化,死亡。

3. 林中旗:男,41岁,维保单位九江石化检安公司(改制单位)电修车间职工,高中文化,在事故受轻伤。

(四)善后处置情况

事故发生后,九江石化成立了应急指挥、生产保障、事故处置和舆情管控工作组,2名遇难者的赔偿协议分别于3月22日和24日签订,受伤人员目前基本恢复健康。

依据《企业职工伤亡事故经济损失统计标准》(GB6721-1986)等标准和规定统计,核定事故造成的直接经济损失约为338万元。

三、事故发生的原因和事故性质

(一)事故直接原因。

循环氢压缩机C502B润滑油系统压力波动过程中,操作人员处置不当,导致循环氢压缩机C502B异常停机,加氢进料泵P501B联锁停泵。

P501B联锁停泵后的处置过程中,因出口阀门未及时关闭,且与P501B关联的两台单向阀失效,系统内的高压氢气通过停止运行的P501B反窜入V501,导致V501发生超压撕裂,并引发爆炸和火灾。(附见4:技术鉴定报告)

(二) 事故间接原因。

1.装置异常情况处理不当。(1)循环氢压缩机润滑油压力低引起循环氢压缩机C502B联锁停机后,运行一部副部长张先平、工艺员顾楠、内操人员杨春春、段谟齐未掌握循环氢压缩机C502B联锁的复位操作方法,在16时06分至16时11分之间,先后四次进行复位操作,直至16时11分最后一次操作时才由张先平复位成功,导致现场人员彭小锋在此时间段内无法及时重启循环氢压缩机C502B;(2)张先平在面对循环氢压缩机C502B突发停机状况时,未按照《炼油运行一部生产安全事故处置卡17》(1#加氢装置循环机自停应急处置行动方案)的流程下达指令,造成出现彭小锋执行重启循环氢压缩机,杨友林执行紧急停工两条处置路径的混乱局面。(3)彭小锋在处理循环氢压缩机C502B润滑油泵双泵运行切换回单泵运行状态时,未将润滑油压力升至工艺参数要求的安全范围值时,就关闭了一台润滑油泵,导致系统异常停机。(4)杨友林在处置循环氢压缩机低压报警时,误操作导致压力下降,并触发润滑油泵双泵运行。

2.装置未实现本质安全。(1)循环氢压缩机联锁停机时,加氢原料进料泵P501联锁停机,但未在泵出口设置自动切断阀。虽然公司在2002年、2010年、2013年多次改造,但均未在改造中进行设计完善,导致装置设计本质安全不能达到要求。(2)压力容器原料罐V501虽然在DCS接入了压力显示,但未设置压力报警。(3)DCS系统虽然接入了流量显示,但对物料反向流动的情况无法显示及报警。(4)循环氢压缩机润滑油压力调整的关键阀门(润滑油泵回油阀)处未设置压力显示装置,未标明升降润滑油压力调整方向。

3.岗位操作规程更新不及时、相关规程内容不完善。(1)2017年12月循环氢压缩机C502B投入使用,但关于循环氢压缩机的相关操作规程中,未根据C502B的实际情况,对操作规程中相关工艺参数要求进行更新。II(2)《炼油运行一部生产安全事故处置卡17》(1#加氢装置循环机自停应急处置行动方案)未根据实际,对P501B联锁停泵、F501联锁停炉的情况进行及时更新。III(3)九江石化制定的《1#加氢装置岗位操作法》和炼油运行一部制定的《1#加氢装置C502B岗位操作法》及《炼油运行一部生产安全事故处置卡17》(1#加氢装置循环机自停应急处置行动方案)中关于发生循环氢压缩机异常停机情况规定及处置内容不完善。①未根据石化系统通报事故案例对关闭V515至T501手阀操作进行明确。②未对实际已经知晓能够起到远程快速切断作用的远程控制阀FICA503的关闭操作进行明确。(4)操作规程中未对通过回油阀调整循环氢压缩机润滑油压力的操作进行明确。(5)相关操作规程中未对双泵运行状态时,恢复单泵运行的操作进行明确。(6)相关岗位操作规程中未对两名内操人员的职责分工进行明确。

4.设备设施维护管理存在薄弱环节。2002年1#加氢装置经过改造后,原料泵出口安装了两个单向阀,虽然不属于强检阀,但两个单向阀自2002年装置改造后已使用15年,期间从未检修,事故后对两个阀门检查发现,因积碳导致阀门无法完全闭合,单个单向阀的内漏量超过标准允许的范围约五万倍IV,导致在事故发生时处于失效状态,高压介质通过单向阀反窜至原料缓冲罐V501。

5.岗位技能培训不扎实。公司人力资源部和炼油运行一部培训的负责人员在对员工操作技能培训结果的考核和评估中流于形式,导致3月12日运行一部人员相关操作技能掌握不到位,连续出现操作失误。

6.内操人员工作不认真,未履行责任。(1)杨春春、段谟齐通知外操人员杨友林对循环氢压缩机C502B润滑油低压报警进行处置后,未对外操人员处置结果进行关注,未对润滑油压力高压报警发出相应的指令。(2)杨春春、段谟齐在V501发出液位高报,通知将1#常减压常二线来料改线后,未对V501液位变化进

行关注,特别是未对压力变化进行关注,未发出相应指令。

7.风险辨识和隐患排查不到位。公司对加氢进料泵出口存在的高压串低压安全风险缺乏辨识,各级工艺、设备、安全等部门应用HAZOP等分析工具进行风险辨识、评估和管控的能力不足,未全面辨识出1#加氢装置在循环氢压缩机联锁停机后,加氢进料泵P501B出口两个单向阀不能闭合而可能造成高压窜低压存在的潜在风险,进而没有制定可靠的风险管控措施。

8.炼油运行一部日常管理不到位。“3.12”事故中所暴露出的运行一部人员连续误操作,运行副部长张先平未按照应急处置流程下达指令,岗位操作规程更新不及时、不完善,设备维护管理存在薄弱环节,岗位技能培训不扎实,内操人员工作不认真等问题,说明炼油运行一部日常管理长期不在状态,工作末端落实不到位。

9.应急管理不到位。(1)在3月12日循环氢压缩机C502B发生异常停机时,外操作业人员未按照《炼油运行一部安全环保突发事件现场处置预案》的要求,立即通知现场无关人员撤离。(2)《炼油运行一部安全环保突发事件现场处置预案》未明确压力容器超温超压情况的应急处置措施。

(三)事故性质。

综上所述,事故调查组认定“3·12”爆炸事故是一起一般生产安全责任事故。

四、 对事故有关责任人员及责任单位的处理建议

(一)对企业有关责任人员的处理建议。

1.杨友林,男,炼油运行一部三班副班长,负责当班期间1#加氢装置生产操作,循环氢压缩机停机后,对现场应急处置的组织指挥不力、应急处置不到位,未按照《炼油运行一部生产安全事故应急处置卡17》(1#加氢装置循环机自停应急处置方案)的要求,第一时间关闭进料泵出口阀,对事故的发生负有直接责任,鉴于其已在事故中死亡,免于追究相关责任。

2. 李国华,男,炼油运行一部三班外操,未有效落实本岗位安全生产责任制,循环氢压缩机停机后,未按照《1#加氢装置循环机自停应急处置行动方案》的要求第一时间关闭进料泵出口阀,对事故的发生负有直接责任,鉴于其已在事故中死亡,免于追究相关责任。

3.张先平,男,炼油运行一部生产副部长,分管运行部安全生产和工艺管理工作。未有效落实本岗位安全生产责任制,在1#加氢装置紧急停工异常工况处理过程中,未掌握循环氢压缩机C502B联锁的复位操作方法,没有及时复位成功;在1#加氢装置循环氢压缩机C502B联锁停机后,其作为现场指挥的负责人下达指令不明确;未及时组织对运行一部的相关工艺操作规程进行更新和完善,对事故的发生负有直接领导责任。建议由九江石化根据《九江石化HSE考核管理细则》第3.2.2.3.2条第a)款,给予其行政撤职并予以相应的经济处罚。

4. 彭小锋,男,炼油运行一部设备员。负责运行部设备技术管理和设备专业风险识别管控工作。在1#加氢单元循环氢压缩机润滑油系统异常工况处理过程中处置不当,造成循环氢压缩机停机、装置紧急停工;2017年12月炼油运行一部循环氢压缩机C502B更换后,未针对新设备更新相应的操作规程;设备维护、保养和检测及风险识别管控不力,未能及时发现单向阀处于失效状态,对事故发生负直接责任。建议由九江石化根据《九江石化HSE考核管理细则》第3.2.2.3.1条第f)款,给予其留厂察看1年处分并予以相应的经济处罚。

5. 杨春春,女,炼油运行一部加氢单元当班内操。未有效落实本岗位安全生产责任制,在1#加氢装置紧急停工异常工况处理过程中,未能有效履行岗位职责,处置不当;在V501液位超高报警后未对V501液位持续关注,对事故的发生负有直接责任,建议由九江石化根据《九江石化HSE考核管理细则》第3.2.2.3.1条第f)款,给予其行政记大过处分并予以相应的经济处罚。

6. 段谟齐,男,炼油运行一部加氢单元当班内操。未有效落实本岗位安全生产责任制,在1#加氢装置紧急停工异常工况处理过程中,未能有效履行岗位职责,处置不当;在V501液位超高报警后未对V501液位持续关注,对事故的发生负有直接责任,建议由九江石化根据《九江石化HSE考核管理细则》第3.2.2.3.1条第f)款,给予其行政记大过处分并予以相应的经济处罚。

7. 刘强,男,炼油运行一部加氢单元当班外操。未有效落实本岗位安全生产责任制,循环氢压缩机停机后,未按照《炼油运行一部生产安全事故应急处置卡17》(1#加氢装置循环机自停应急处置方案)的要求,第一时间关闭进料泵出口阀,对事故发生负直接责任。建议由九江石化根据《九江石化HSE考核管理细则》第3.2.2.3.1条第f)款,给予其行政记大过处分并予以相应的经济处罚。

8. 张晓文,男,炼油运行一部加氢单元当班外操。未有效落实本岗位安全生产责任制,循环氢压缩机停机后,未按照《炼油运行一部生产安全事故应急处置卡17》(1#加氢装置循环机自停应急处置方案)的要求,第一时间关闭进料泵出口阀,对事故发生负直接责任。建议由九江石化根据《九江石化HSE考核管理细则》第3.2.2.3.1条第f)款,给予其行政记大过处分并予以相应的经济处罚。

9. 顾楠,男,炼油运行一部工艺员。负责运行部工艺技术管理和工艺专业风险识别管控工作。未认真编写《1#加氢装置C502B岗位操作法》,未明确岗位异常工况的处置操作规程,对事故发生负管理责任。建议由九江石化根据《九江石化HSE考核管理细则》第3.2.2.3.1条第e)款,给予其行政警告处分并予以相应的经济处罚。

10. 舒本旺,男,炼油运行一部安全员。负责运行部安全管理和安全专业风险辨识、隐患排查工作。未全面掌握本单位工艺、设备等专业风险管控落实情况,对事故发生负管理责任。建议由九江石化根据公司内部管理规定给予其通报批评处分。

11. 陈清辉,男,炼油运行一部设备副部长,分管运行部安全生产和设备管理工作。组织大机组运行及设备维护、保养、检测管理,设备专业风险识别工作不力;2017年12月炼油运行一部循环氢压缩机C502B更换后,未针对新设备更新相应的操作规程履行安全生产管理责任不力,对事故发生负领导责任。建议由九江石化根据《九江石化HSE考核管理细则》第3.2.2.3.2条第a)款,给予其行政警告处分。

12. 韩跃辉,男,炼油运行一部生产副部长,分管运行部安全生产和培训工作,组织工艺、设备、安全岗位培训管理工作不到位,对员工操作技能培训结果的考核和评估流于形式,对事故发生负领导责任。建议由九江石化根据《九江石化HSE考核管理细则》第3.2.2.3.2条第a)款,给予其行政警告处分。

13.陈义发,男,九江石化炼油运行一部安全总监,分管本单位现场作业安全管理和牵头组织风险识别管控工作。督促工艺、设备等专业落实风险识别管控工作不力,对事故发生负领导责任。建议由九江石化根据公司内部管理规定给予其通报批评处分。

14. 王绣程,男,炼油运行一部部长,作为运行部安全生产第一责任人,对本运行部规程制订、设备维护、保养和检测、员工培训、风险识别和隐患排查等管控不到位,履行安全生产管理职责不力,造成炼油运行一部日常管理工作不到位,对事故发生负有主要领导责任。建议由九江石化根据《中国石化生产安全事故管理规定》(中国石化安〔2015〕553号),给予其免职,并对其行政记大过处分。

15.邹圣武,男,生产经营部处长。负责组织审定基层单位工艺技术规程和岗位操作法等管理工作,未督促运行部完善异常工况和紧急停工情况下的操作规程;组织工艺专业风险识别管控不力,对事故发生负部门领导管理责任。建议由九江石化根据《九江石化HSE考核管理细则》第3.2.2.3.2条第a)款,给予其行政警告处分。

16.易拥军,男,机动处处长。负责大机组运行和设备维护、保养、检测等管理工作;督促、指导设备专业风险识别管控不力,对事故发生负部门领导管理责任。建议由九江石化根据《九江石化HSE考核管理细则》第3.2.2.3.2条第a)款,建议给予其行政警告处分。

17. 余伟胜,男,发展计划处副处长。负责装置改造设计和审查管理工作,组织1#加氢两次改造设计审查时,未能对比新老同类装置设计变化,辨识出老原料泵停泵后存在的风险,未及时督促设计单位增设原料泵出口阀增设紧急切断联锁,实现装置本质安全,对事故发生负部门领导管理责任。建议由九江石化根据《九江石化HSE考核管理细则》第3.2.2.3.2条第a)款,给予其行政警告处分。

18. 陆文豪,男,人力资源部部长。负责组织岗位培训管理工作,对负责组织员工实际操作技能的考核评估不力,对事故发生负部门领导管理责任。建议由九江石化根据公司内部管理规定给予其通报批评处分。

19.谢晓东,男,安全环保处处长。负责组织各部门(专业)开展风险识别和隐患排查工作,对各部门(专业)风险识别、隐患排查治理的工作开展监督不力,对加氢进料泵出口存在的高压串低压安全风险缺乏认知,对事故发生负部门领导管理责任。建

议由九江石化根据公司内部管理规定给予其通报批评处分。

20.对九江石化领导班子成员的处理,建议由中国石油化工股份有限公司按照《中国石油化工股份有限公司生产安全事故领导干部处分办法》的规定,给予相应处理。

(二)事故单位的处罚建议。

中国石油化工股份有限公司九江分公司未认真落实安全生产主体责任,在三次装置升级改造中,未实现装置本质安全;岗位操作规程制订不完善;设备设施维护管理存在薄弱环节;对加氢进料泵出口存在的高压串低压安全风险缺乏认知;岗位技能培训不扎实,导致事故的发生,是事故的主体责任单位,建议由九江市安全生产监督管理局依据《安全生产法》第一百零九条第(一)项V规定处以罚款。

五、事故防范和整改措施建议

九江石化要深刻吸取事故教训,认真举一反三,全面落实企业安全生产主体责任,加强安全生产管理工作,杜绝事故的再次发生。

(一)进一步健全完善安全生产责任制,牢固树立科学发展、安全发展理念,始终坚守“发展决不能以牺牲人的生命为代价”这条红线。督促各级人员严格履行安全生产职责,严格落实各项安全生产规章制度。

(二)高度重视装置本质安全。一是要按照《危险化学品重大危险源监督管理暂行规定》(国家安监总局令第40号),进一步完善监测监控、报警联锁和控制设施措施,对比同类新老装置开展设计差异化排查,从设计源头完善装置自动化控制系统,提升装置本质安全。二是按照法律法规的要求,严格履行安全设施“三同时”手续,确保满足安全生产条件。三是完善DCS系统相关报警设置。四是从人机工程学的角度,完善现场操作岗位的显示仪表配置。

(三)强化设备设施维护保养管理,完善设备设施维护保养制度,防止带病运行,确保设备设施始终处于完好状态,要根据风险辨识分级情况对涉及到风险管控的重点设备,强化日常的检查、检测和维护的管理;要将管道、阀门等附件纳入设备的同步检查、检测和维护管理,特别是要针对本次事故所暴露出的单向阀的问题,要加强对全厂范围的单向阀检查维护管理。

(四)加强生产、设备等异常工况的安全管理,进一步提高工艺、设备、安全等专业风险辨识能力,及时消除装置存在的潜在风险。

(五)进一步完善操作规程,公司应根据工艺、设备的实际情况,及时更新操作规程,并在运行过程中,对操作规程可行性和有效性进行不断的验证,并加以完善。

(六)全面开展风险管控和隐患排查治理,扎实推进安全整治。进一步落实市安监局《关于进一步加强化工和危险化学品生产经营单位重大生产安全事故隐患排查整治工作的通知》要求,从装置设计、工艺技术、设备运行、人力资源等方面开展全面风险识别和隐患排查,及时消除存在的潜在风险,全面开展风险隐患排查治理行动,确保装置安全平稳运行。

(七)制定科学、具体、明晰、可操作性强的异常工况下的应急处置卡。建立切实有效的岗位培训和考核机制,强化岗位培训,提高岗位人员应对异常工况的处置水平和能力。要加强化工安全从业人员在职培训,提高在职人员的专业知识、操作技能、安全管理等素质能力。要强化新就业人员化工及化工安全知识培训。对关键岗位人员要进行安全技能培训和相关模拟训练,保证从业人员具备必要的安全生产知识和岗位安全操作技能,切实增强应急处置能力。

(八)严明纪律,强化对全员、全时、全过程、全方位执行工作纪律和落实岗位操作规程情况的监督检查,建立健全监督问责机制。

(九)九江石化要切实履行企业主体责任,特别是要从责任人员、责任范围、考核标准三个方面对公司安全生产责任制度进行全面梳理和完善,确保安全生产责任在公司每一个部门、每一名员工的日常工作中得到有效落实;切实强化安全生产管理机构和安全生产管理人员的履职保障,做到安全管理队伍有人、有权、有保障、有经费、有能力。

(十)建议九江石化针对本次事故所涉及的单向阀相关国家标准和行业标准不完善的问题进行梳理,向中国石油化工集团公司总部报告;建议九江市安全生产监督管理局对本次事故所涉及的单向阀相关法律、法规、标准不完善的问题,向应急管理部报告。

附:1.工艺控制流程图

2.循环氢压缩机C502B润滑油压力变化情况

3.V501内液位、压力变化情况

4.技术鉴定报告

事故报告下载:

2018.3.12 江西九江石化柴油加氢装置爆炸2死1伤.pdf:

https://url00.ctfile.com/f/15961800-1012436686-5aa29f?p=5851

(访问密码: 5851)